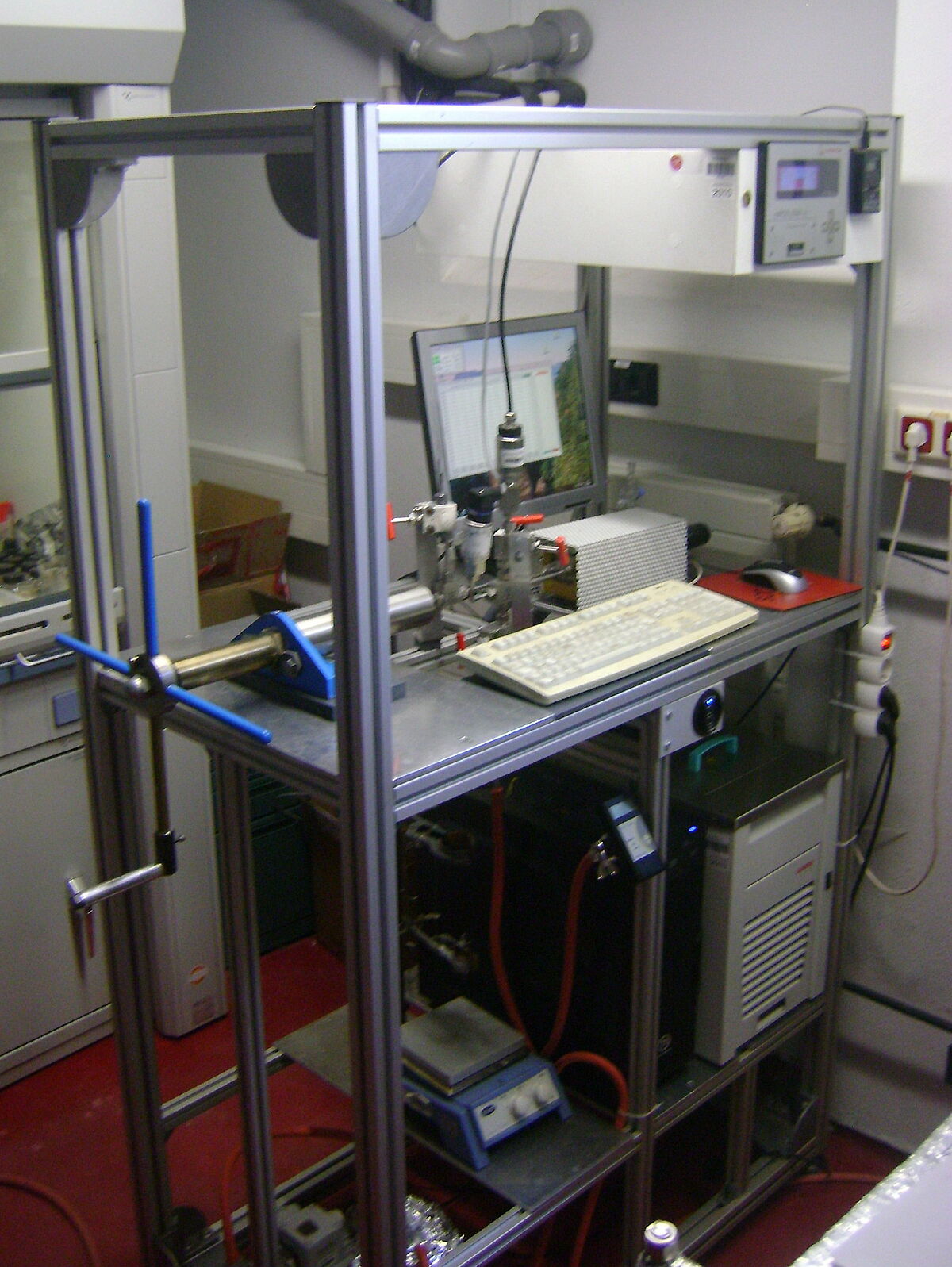

Dampfdruckmessanlage (T=274.15 bis 473.15) K

Für den höheren Temperaturbereich T=(274.15 bis 473.15) K hat man den Dampfdruck in einer Metallzelle mit dem statischen Verfahren gemessen. In der Anlage ist eine Edelstahl-Messzelle 1.4571 (V4A) verbaut. Das Innenvolumen der Zelle inklusive des angebrachten Schlauches, des Loches des Druckaufnehmers und des halben Volumens des Ventils (10) liegt bei V=140 cm3. Die Messzelle des Heizbades, gefüllt mit dem KORASILON M50 Öl, nutzt zur Kontrolle der Temperatur ein Thermostat mit einer Genauigkeit von ΔT = ±0.01 K. Die Messzelle hat zwei verschiedene Platin-Widerstandsthermometer PT-100. Eins von ihnen ist dabei direkt mit dem Thermostat über ein PT-100 Libus Modul verbunden, um aufgenommene Werte aus der Messzelle zu übertragen. Durch dieses Thermometer ist man in der Lage, mit Hilfe des Thermostates die Temperaturen in der Messzelle direkt einzustellen, jedoch nicht im Thermostat selbst. Somit kann das Thermostat, ohne seine eigene Temperatur zu verändern, die erwünschte Temperatur direkt innerhalb der Messzelle einrichten. Dies erlaubt eine präzise Einstellung der Temperatur während des Experimentes, dessen Stabilisierung und Messung. Das zweite Platin-Widerstandsthermometer PT-100 leitet die gemessene Temperatur über ein Omega PT-104A-Kanal-RTD-Eingangsdatenerfassungsmodul mit einer Genauigkeit von ΔT = ±0.001 K an einen Rechner weiter. Der Dampfdruck wird durch einen Druckmessumformer (4) (Modell: SERIE 35 X HTC, Omega GmbH & Co., Deutschland) gemessen. Die Genauigkeit der Messungen bis zu einem Druck von P≤300000 Pa liegt bei P=±(400 bis 1500) Pa, bei einem Druck von P≤1000000 Pa bei P=±(1000 bis 5000) Pa und bei einem Druck von P≤1600000 Pa bei P=±(2000 bis 8000) Pa. Die Messzelle ist zu Beginn trocken und hat einen Druck von P = (20 bis 30) Pa. Bei konstantem Druck innerhalb der Messzelle ist die Äquilibrierung der Flüssigkeit nach einer Zeit von ca. 50 bis 70 Minuten zu erwarten. In Intervallen von einer Minute werden Messwerte für den Gleichgewichtszustand aufgezeichnet und der Datentransfer zu dem Computersystem wird mit LabVIEW überwacht.

Dampfdruckmessanlage (T=274.15 bis 473.15) K

Für den höheren Temperaturbereich T=(274.15 bis 473.15) K hat man den Dampfdruck in einer Metallzelle mit dem statischen Verfahren gemessen. In der Anlage ist eine Edelstahl-Messzelle 1.4571 (V4A) verbaut. Das Innenvolumen der Zelle inklusive des angebrachten Schlauches, des Loches des Druckaufnehmers und des halben Volumens des Ventils (10) liegt bei V=140 cm3. Die Messzelle des Heizbades, gefüllt mit dem KORASILON M50 Öl, nutzt zur Kontrolle der Temperatur ein Thermostat mit einer Genauigkeit von ΔT = ±0.01 K. Die Messzelle hat zwei verschiedene Platin-Widerstandsthermometer PT-100. Eins von ihnen ist dabei direkt mit dem Thermostat über ein PT-100 Libus Modul verbunden, um aufgenommene Werte aus der Messzelle zu übertragen. Durch dieses Thermometer ist man in der Lage, mit Hilfe des Thermostates die Temperaturen in der Messzelle direkt einzustellen, jedoch nicht im Thermostat selbst. Somit kann das Thermostat, ohne seine eigene Temperatur zu verändern, die erwünschte Temperatur direkt innerhalb der Messzelle einrichten. Dies erlaubt eine präzise Einstellung der Temperatur während des Experimentes, dessen Stabilisierung und Messung. Das zweite Platin-Widerstandsthermometer PT-100 leitet die gemessene Temperatur über ein Omega PT-104A-Kanal-RTD-Eingangsdatenerfassungsmodul mit einer Genauigkeit von ΔT = ±0.001 K an einen Rechner weiter. Der Dampfdruck wird durch einen Druckmessumformer (4) (Modell: SERIE 35 X HTC, Omega GmbH & Co., Deutschland) gemessen. Die Genauigkeit der Messungen bis zu einem Druck von P≤300000 Pa liegt bei P=±(400 bis 1500) Pa, bei einem Druck von P≤1000000 Pa bei P=±(1000 bis 5000) Pa und bei einem Druck von P≤1600000 Pa bei P=±(2000 bis 8000) Pa. Die Messzelle ist zu Beginn trocken und hat einen Druck von P = (20 bis 30) Pa. Bei konstantem Druck innerhalb der Messzelle ist die Äquilibrierung der Flüssigkeit nach einer Zeit von ca. 50 bis 70 Minuten zu erwarten. In Intervallen von einer Minute werden Messwerte für den Gleichgewichtszustand aufgezeichnet und der Datentransfer zu dem Computersystem wird mit LabVIEW überwacht.

Dichte- und Schallgeschwindigkeitsmessgerät DSA5000M

Der Lehrstuhl für Technische Thermodynamik hat mit der finanzielle Unterstützung des Europäischen Fonds für regionale Entwicklung (EFRE) innerhalb des operationellen Programms 2014-2020 zur Förderung von Forschungskompetenzen an Hochschulen und außeruniversitären Einrichtungen - Wissenschaftliche Geräte ein neue Dichte- und Schallgeschwindigkeitsmessgerät DSA 5000 M beschafft. Wir bedanken uns beim Europäischen Fond für regionale Entwicklung (EFRE) für diese Unterstützung.

Mit Hilfe der Messungen in Umgebungsdruck mit dem Schallgeschwindigkeitsmessgerät ist die Bestimmung der thermophysikalischen Eigenschaften von Flüssigkeiten unter Hochdruck geplant. Die Anlage wird direkt für die Entwicklung unserer Forschungskraft und für konkrete Forschungsziele (Traditionelle und alternative Kraftstoffe, ionische Flüssigkeiten, wässerige und nicht-wässerige Elektrolyte Gemische, thermische Wassern, Meerwasser usw.) benutzt. Mit der Hilfe des Schallgeschwindigkeitsmessgeräts können wir die nächste Phase in der Untersuchung von thermophysikalischen Eigenschaften (Berechnungen die Wärmekapazitäten und Schalgeschwindigkeiten bei höhere Drucken) entwickeln.

DMA HPM Biegeschwinger

Das DMA HPM ist die neue Version eines Schwingungsdichtemessgerätes der Fa. Anton-Paar, welches Dichtemessungen bei Temperaturen T=(263.15 bis 473.15) K und Drücken bis zu p=140 MPa möglich macht. Der Thermostat F32-ME von Julabo besitzt eine Genauigkeit von ± 10 mK. Durch das Thermometer Pt1000 (AOIP PN 5207, Typ 2141) wird die Temperatur mit einem Messfehler von ± 15 mK gemessen. Es wird je nach Druckniveau einer von zwei verschiedenen Druckaufnehmern verwendet. Die Gerätegenauigkeit liegt bei dem HP-1 bei 0,5 % wohingegen der P-10 eine Genauigkeit von 0,05 % besitzt. Die Auswerteeinheit mPDS2000V3 zeigt die Schwingungsperiode siebenstellig an. In diesem Fall, gemäß den Angaben von Anton-Paar und dem Kalibrierungsverfahren, liegt die beobachtete reproduzierbare Abweichung der Dichtemessungen bei Temperaturen von T= (273.15 bis 468.15) K und einem Druck bis zu p=140 MPa innerhalb von Δρ= ± (0.1 bis 0.3) kg·m-³ oder Δρ= ± (0.01 bis 0.03) %.

Konstant Volumina Piezometer

Die (p, ρ, T)- und (ps, ρs, Ts)-Eigenschaften von flüssigen und gasförmigen Substanzen können bei extrem hohen Drücken von bis zu p = 400 MPa über den weiten Temperaturbereich von T = (243.15 bis 473.15) K mit einer neu entwickelten, automatisierten Konstantvolumen-Piezometer-Apparatur untersucht werden. Das Herzstück der Anlage bildet eine kugelförmige, dickwandige Piezometer-Messzelle. Die Temperatur der Messzelle wird durch einen Thermostaten auf ΔT = ±0,01 mK genau stabilisiert und durch vier Platinwiderstandsthermometer mit einer Unsicherheit von ΔT = ±0,01 mK erfasst. Der Druck wird mit einem Druckaufnehmer HP-2 von WIKA gemessen. Die relative Unsicherheit des Drucks beträgt Δp/p = ±0,1 %. Die Dichtemessungen werden durch ein LabVIEW-Steuerprogramms automatisch durchgeführt. Die experimentelle Unsicherheit der Dichtemessungen beträgt Δρ/ρ = ±0,1 %.

Dampfdruckmessanlage T=(273.15 bis 323.15) K

Die Dampfdruckmessungen der Flüssigkeiten bei Temperaturen T=(274.15 bis 323.15) K führt man mit hochpräzisen Apparaturen durch, die mit der statischen Methode arbeiten. Die Messanlage mit den Glaszellen findet Anwendung für Dampfdrücke unterhalb des Umgebungsdrucks und besteht aus statischen und differenziellen Methodenteilen. Bei der Methode mit der Glaszelle gibt es absolute und differentielle Teile. Das interne Volumen der Glaszelle beträgt V=78,56 cm3. Bei der statischen Methode mit der Glasküvette befindet sich eine Zelle mit Schraubverschluss in einem Wasserbad, in dem die Temperatur mit einem Thermostat auf rT=±0.01 K konstant gehalten wird. Der Dampfdruck wird mit einem kalibrierten, hochpräzisen Sensorkopf aufgenommen [Typ 615A verbunden mit dem Signalaufbereiter Typ 670A, MKS Baratron, USA], der sich am oberen Ende der Zelle befindet. Die experimentelle Unsicherheit in der Glaszelle für die Messungen des Druckes für die absoluten Dampfdruckbestimmungen beläuft sich auf rP=±(10 bis 30) Pa. Innerhalb der Zelle misst man die Temperatur mit einem Platin-Widerstandsthermometer Pt-100. Der Signalaufbereiter Omega Pt-104A, der mit dem Thermometer verbunden ist, hat eine Genauigkeit von rT=±0.001 K. Der Differentialteil des Systems wird bei Dampfdrücken unter P=30 Pa genutzt. Mit einem Lauda Gold R-415 Thermostat werden im Differentialteil die beiden Glasküvetten auf konstanter Temperatur gehalten (rT=±0.01 K). Die Temperatur in den beiden Zellen wird mit einem PT-100 Platin-Widerstandsthermometer mit einer Genauigkeit von rT=±0.01 K gemessen und ist an den Temperatursignalaufbereiter Kelvimat Typ 4303 angeschlossen, der mit einer Genauigkeit von T=±0.01 K arbeitet. Das Thermometer ist mit einem Omega PT-104A Signalaufbereiter verbunden. Ein kalibrierter Hochpräzisionssensorkopf misst dabei den Dampfdruck am oberen Ende der Zelle. Der Sensor Typ 616A ist wiederum mit dem Signalaufbereiter Typ 670A verbunden. Beide Bauteile sind von der Firma MKS Baratron (USA). Die experimentelle Unsicherheit für die Dampfdruckmessungen beläuft sich dabei auf rP=±(1 bis 3) Pa (MKS Baratron Drucksensor). Die Temperatur von T=333.15±0.01 K wird dabei mit einem Thermostat, in dem heißes Wasser zwischen der Innen- und Außenwand zirkuliert, konstant gehalten. Man sendet die Drucksignale, die vom Signalaufbereiter aufgenommen werden, und die Temperatursignale vom Omega PT-104A zu einem PC. Gesteuert wird das System dabei über LabVIEW. Das Gleichgewicht wird in einer Zelle ziemlich schnell erreicht. Ein konstanter Druck stellt sich bei stationärer Stabilität innerhalb von 15 Minuten ein. Dabei werden Messwerte für den Gleichgewichtsdruck dreifach in Intervallen von 10 bis 20 Minuten aufgenommen. Jede Minute werden dabei vom PC Signale über den Dampfdruck empfangen und somit die Stabilität innerhalb der Zelle überwacht. Das LabVIEW-Programm ändert dabei automatisch die Temperatur, nachdem genügend Messwerte für die vorherige Temperatur aufgenommen wurden. Die Messungen beginnen bei T=274.15 K und enden bei T=323.15 K mit den vorprogrammierten Zwischenschritten. Nachdem die maximale Temperatur erreicht wurde, stoppt das Thermostat automatisch die Messungen. Anschließend werden die Messungen noch einmal durchgeführt. Der Unterschied dabei ist, dass die Messungen diesmal bei der höchsten Temperatur beginnen und mit der Niedrigsten enden. Die Messanlage ist so konstruiert, dass man im Fall, dass der automatische Messablauf nicht funktioniert, alle Schritte manuell durchführen kann.

Dampfdruckmessanlage (T=274.15 bis 473.15) K

Für den höheren Temperaturbereich T=(274.15 bis 473.15) K hat man den Dampfdruck in einer Metallzelle mit dem statischen Verfahren gemessen. In der Anlage ist eine Edelstahl-Messzelle 1.4571 (V4A) verbaut. Das Innenvolumen der Zelle inklusive des angebrachten Schlauches, des Loches des Druckaufnehmers und des halben Volumens des Ventils (10) liegt bei V=140 cm3. Die Messzelle des Heizbades, gefüllt mit dem KORASILON M50 Öl, nutzt zur Kontrolle der Temperatur ein Thermostat mit einer Genauigkeit von ΔT = ±0.01 K. Die Messzelle hat zwei verschiedene Platin-Widerstandsthermometer PT-100. Eins von ihnen ist dabei direkt mit dem Thermostat über ein PT-100 Libus Modul verbunden, um aufgenommene Werte aus der Messzelle zu übertragen. Durch dieses Thermometer ist man in der Lage, mit Hilfe des Thermostates die Temperaturen in der Messzelle direkt einzustellen, jedoch nicht im Thermostat selbst. Somit kann das Thermostat, ohne seine eigene Temperatur zu verändern, die erwünschte Temperatur direkt innerhalb der Messzelle einrichten. Dies erlaubt eine präzise Einstellung der Temperatur während des Experimentes, dessen Stabilisierung und Messung. Das zweite Platin-Widerstandsthermometer PT-100 leitet die gemessene Temperatur über ein Omega PT-104A-Kanal-RTD-Eingangsdatenerfassungsmodul mit einer Genauigkeit von ΔT = ±0.001 K an einen Rechner weiter. Der Dampfdruck wird durch einen Druckmessumformer (4) (Modell: SERIE 35 X HTC, Omega GmbH & Co., Deutschland) gemessen. Die Genauigkeit der Messungen bis zu einem Druck von P≤300000 Pa liegt bei P=±(400 bis 1500) Pa, bei einem Druck von P≤1000000 Pa bei P=±(1000 bis 5000) Pa und bei einem Druck von P≤1600000 Pa bei P=±(2000 bis 8000) Pa. Die Messzelle ist zu Beginn trocken und hat einen Druck von P = (20 bis 30) Pa. Bei konstantem Druck innerhalb der Messzelle ist die Äquilibrierung der Flüssigkeit nach einer Zeit von ca. 50 bis 70 Minuten zu erwarten. In Intervallen von einer Minute werden Messwerte für den Gleichgewichtszustand aufgezeichnet und der Datentransfer zu dem Computersystem wird mit LabVIEW überwacht.

Gaslöslichkeitsanlage

Die Messungen zur Bestimmung der Gaslöslichkeit in den Flüssigkeiten unter verschiedenen Drücken und Temperaturen werden in einer Edelstahl-Messzelle durchgeführt. Dabei herrscht innerhalb der Zelle ein Gleichgewichtszustand und es wird nach der isochoren Methode vorgegangen. Der Aufbau besteht im Wesentlichen aus 3 übergeordneten Gruppen: Gasreservoir, Messzelle und Elektronische Kontrolleinheit. Das Gasreservoir wird durch zwei parallel verlaufende Schaumstoffplatten von der Umgebung abgeschirmt. Zwischen den beiden Platten befindet sich ein Vakuum, wodurch eine sehr gute Wärmeisolation des Behälters erreicht wird. Innerhalb des Reservoirs befinden sich eine Aluminium-Heizplatte, drei Gasbehälter, Druckwandler, ein PT100 Thermometer und für den Notfall ein Überdruckventil. Die Beheizung wird durch acht parallel miteinander verbundene Heizfolien auf der Rückseite der Heizplatte gewährleistet. Der zweite Teil der Anlage ist die Edelstahl-Messzelle mit einem Volumen von Vmz = 139.96 cm³. Das Volumen der Zelle zusammen mit dem Volumen des Gasreservoirs wird ebenfalls als Kalibration vor den Experimenten bestimmt. Zu diesem Zwecke können entweder alle Volumina der Einzelteile der Installation (Ventile, Zelle, Rohre, Verbindungen) manuell berechnet werden, oder die gesamte Anlage mit Wasser gefüllt werden, dessen Volumen anschließend bei konstanter Temperatur bestimmt wird. Den dritten Teil des Versuchsaufbaus stellt die elektronische Kontrolleinheit dar. Diese beinhaltet das gesamte elektronische Equipment zur Überwachung des Messprozesses und Einleitung von Notfallmaßnahmen.Bevor die Messungen durchgeführt werden können, wird die Messzelle mit Wasser und Azeton gründlich gewaschen. Das eigens für diesen Prüfstand geschriebene LabView – Programm wird auf dem PC gestartet um die Messungen zu kontrollieren, steuern und die Messergebnisse zu speichern. Die Anlage wird mit dem Vakuumsystem verbunden und etwa 3-4 Stunden lang evakuiert. Es muss ein minimaler Druck von etwa p = 3-5 Pa durch den Vakuumindikator detektiert werden bevor die Messungen begonnen werden können. Die Ventile innerhalb des Gasreservoirs und zur Messzelle sind zu diesem Zeitpunkt geschlossen. Das Ventil zur externen Gasflasche wird nun geöffnet und sowohl das Gasreservoir als auch das System aus Leitungen und Rohren werden mit Gas befüllt. Der benötigte maximale Druck (Dampfdruck des Gas bei der gegebenen Temperatur der Gasflasche) des eintretenden Gases wird mit Hilfe eines Druckreduzierstutzens geregelt. Nach dem Befüllen wird das Ventil zur Trennung des Gasreservoirs von der externen Gasflasche geschlossen. Nun wird die Heizplatte angeschaltet und über LabView gesteuert um das Gasreservoir auf eine Temperatur von T = 303.15 K zu temperieren. Dabei steigt simultan der Druck des Gas mit an. Bis sich die Temperatur und der Druck innerhalb des Gasreservoirs stabilisiert haben, vergehen etwa 3-5 Stunden. Die Temperatur wird mit einem Beheizungssystem mit einem Fehler von T = ±50 mK geregelt, gemessen mit einem PT100-Thermometer, welches einen Messfehler von T = ±15 mK besitzt und mit der elektronischen Kontrollbox verbunden ist. Das Gasreservoir ist nun für die Messungen vorbereitet. Anschließend wird die Messzelle mit der Probe der ionischen Flüssigkeit über den angeschlossenen Glaskolben befüllt. Nach dem Befüllen bilden sich innerhalb der Messzelle auf Grund des starken Vakuums zwei Phasen aus. Eine flüssige und eine gasförmige, wobei die flüssige durch den geringen Dampfdruck von ionischen Flüssigkeit im Allgemeinen, die vorherrschende Phase darstellt. Die isolierte Messzelle in dem Metallbehälter wird nun auf den ersten gewünschten Messpunkt temperiert. Die Stabilisierung dieses Messpunktes erfolgt über ein externes Thermostat mit einem Fehler von T = ±10 mK mit einem weiteren PT100-Thermometer, welches mit dem Thermostat durch ein PT100 Libus Modul verbunden ist. Die Temperatur in der Messzelle wird mit einem implementierten PT100-Thermometer gemessen, das ebenfalls mit der elektronischen Kontrollbox verbunden ist. Die Probe der ionischen Flüssigkeit wird gut durchmischt indem ein magnetischer Rührer verwendet wird. Dadurch wird möglichst schnell ein stabiler Gleichgewichtszustand des gelösten Gas in der Flüssigkeit erreicht. Nachdem nun der Druckaufnehmer den Dampfdruck der reinen Probe bei gegebener Temperatur gemessen hat, ist die Zelle präpariert für das Experiment. Die Menge der eingefüllten Probe wird gravimetrisch durch Wiegen des Glaskolbens vor und nach der Befüllung bestimmt. Der Druck des in das Gasreservoirs gefüllten Gas wird durch einen Druckaufnehmer mit einem Messfehler von 0.1 % gemessen.

ERROR: Content Element with uid "1251787" and type "gridelements_pi1" has no rendering definition!